紫外镀膜--用于 193nm 应用的 Al2O3 ,LaF 3 和 AlF3 高反射率反射镜

这是我的第一篇文章,曾经在国内某外企工作多年,服务过很多市场的客户,高功率激光,紫外,多光谱,医疗,光通信,3D传感,半导体,微纳光学,多年的镀膜经验使我积累了大量的经验,镀膜二字看似很简单,但是每一类市场,每一个波段,每一类工艺,在多年的发展中已经极为细分。

21世纪是光学的时代,21世纪开始,从手机摄像消费电子市场的爆发国家5G建设光通信市场的爆发,3D传感的发展带动近红外滤光片的发展,到现在国际半导体设备以,科学仪器,医疗设备国产化带来的紫外,医疗等极限精度滤光片的发展,我工作过的单位是全世界光学镀膜的龙头企业,在这个市场中取得了巨大成功。除了我们常见的光学镀膜技术,磁控溅射,离子束溅射,电子束蒸发,也在积极研发脉冲激光沉积等先进技术,而随着市场的发展,光学薄膜将会凸显出越来越重要的作用。

我们提供定制镀膜服务(紫外(13.5nmMo/Si平面反射镜(反射率63%)193nm 266nm 355nm 405nm平面反射镜和增透膜),可见光(二,三,四通道滤光片),近红外,金属反射膜(金银铜铝),窄带(近红外带宽0.3nm,可见光带宽2-3nm)),也拥有大量的滤光片标品库存,请联系我的微信获取库存列表。

以下分享内容来自《Optics & Laser Technology》, 2014, 56(3):65-70,https://doi.org/10.1016/j.optlastec.2013.07.017. 本文仅作为学习交流用。

用于 193nm 应用的 Al2O3 ,LaF 3 和 AlF3 高反射率反射镜

摘要

作为深紫外(DUV)光学,特别是193nm光刻系统的重要组成部分,迫切需要具有优异光学性能和长寿命的高反射率(HR)反射镜。在本研究中,我们在熔融石英基板上设计并生产了三种 193nm 的 HR 涂层:Al 2 O 3 /AlF 3 涂层、LaF 3 涂层和结合 Al 2 O 3 /AlF 3 和 LaF 3 /AlF 3 。14层对的Al 2 O 3 /AlF 3 涂层在193nm处的反射率达到98.0%。然而,Al 2 O 3 的吸收阻止了反射率进一步增加。15层对的LaF 3 /AlF 3 涂层的最大反射率达到98.1%,并初步形成微裂纹。由于存在大量微裂纹,随着层对数量增加到 16,反射率下降。具有Al 2 O 3 /AlF 3 和LaF 3 /AlF 3 组合涂层的反射镜它们的优点是沉积后在193nm处获得了98.8%的反射率。沉积后4个月该值仍可达到98.5%,并在此后保持稳定。因此,Al 2 O 3 /AlF 3 和LaF 3 /AlF 3 的组合涂层为实际应用的优秀候选人。

1. 简介

在过去的三十年中,强大的深紫外光源,特别是准分子激光器、倍频固态激光器和免存储电子激光器的发展,导致了深紫外光子应用领域的研究工作不断增长。DUV光学创新的主要驱动力是半导体行业,其中光刻技术是生产集成电路的关键技术。迄今为止,半导体光刻量产的最短波长为193nm,由ArF气体混合物的准分子激光器发射,服务于国际半导体技术路线图(ITRS)的32nm节点[1]。在这些光刻系统中,可以通过应用光学干涉涂层来实现各种不同的光谱功能,而高反射率反射镜是光刻系统的重要组成部分。尽管最近的研究大大提高了 HR 涂层的质量,但半导体微光刻分辨率和吞吐量的工艺参数需要优化,以增加反射率并提高成像质量。此外,这些HR涂层的机械性能、辐射相互作用和长期稳定性也对应用元件的灵敏度和可靠性提出了新的挑战。

在 193nm 处,由于其高光吸收,只有少数材料可用于涂层。在 DUV 区域,Al 2 O 3 和 SiO 2 是唯一广泛使用的氧化物材料。几种氟化物(MgF 2 、 AlF 3 、 Na 3 AlF 6 、 LaF 3 、 NdF 3 、GdF 3 等)被认为是受益于其大约 10eV 的相对较宽带隙能量的候选材料 [2]、[3]。选择适应性材料组合和优化涂层设计对于 HR 涂层的性能至关重要。在193nm HR涂层的氧化物对、氟化物对以及氧化物和氟化物对的组合的基础上已经做了很多工作[4]、[5]、[6]、[7]、[8]、[ 9],[10]。每种设计都有典型的优点和缺点,具体取决于所用材料的特殊光学和机械性能。虽然含有氧化物对的HR涂层具有优异的机械性能和环境稳定性,但由于其相对较高的光吸收和较小的折射率对比度,它们很难达到高反射率值。相比之下,所有氟化物对的主要优点是较低的 DUV 吸收。与高能沉积方法相比,氟化物通常通过热蒸发沉积以获得较低的消光系数。由于缺乏深紫外折射率高达 Al 2 O 3 的氟化物,理论上需要 40 层以上的反射镜才能获得 193nm 处高于 99% 的反射率值。然而,在实践中,由于总涂层厚度的散射损失,反射率总是低于计算值。 此外,这种现象在氟化物多层堆叠中尤其明显,其多晶柱状结构加剧了散射损失。熔融石英衬底广泛用于光刻系统中,作为 CaF 2 或 MgF 2 衬底的替代品,这些衬底价格昂贵且难以加工,特别是对于大尺寸。考虑到氟化物层必须在较高的基底温度下沉积以获得稳定的光学和机械性能,薄膜和基底之间热膨胀系数的巨大差异会产生很大的拉应力[4],[11],[12],[13] 。在一定的膜厚度下,如此高的拉伸应力可能会导致涂层中出现微裂纹。因此研究不同层数对实际光学性能的影响是有意义的。通过优化材料参数和涂层设计,氧化物和氟化物对的组合涂层提供了巨大的潜在空间,可以结合它们的优点以获得更好的性能。正在进行进一步的研究以调查这些有前途的设计的实际应用。

在本研究中,我们在熔融石英基底上设计并生产了三种 193nm 的 HR 涂层:LaF 3 /AlF 3 涂层、Al 2 O 3 涂层和结合 Al 2 O 3 /AlF 3 和 LaF 3 /AlF 3 。通过表征光学特性,讨论了每种设计的优点和缺点。通过优化层数,三种设计可以获得高达 98% 的反射率。然而,双叠镜被证明更适合实际应用,因为它具有更高的反射率和更好的时间稳定性。

2. 实验

2.1.涂层准备

193nm各种涂层,包括LaF 3 /AlF 3 涂层、Al 2 O 3 /AlF 3 涂层通过蒸发系统(Leybold Optics)制备了 Al 2 O 3 、 AlF 3 和 LaF 3 涂层和组合镜SYRUSpro 1110)。Al 2 O 3 通过电子束蒸发沉积。LaF 3 和 AlF 3 使用电阻加热 Mo 舟制备,Mo 舟带有 Ø2mm 孔的穿孔盖,以减少松散粉末的喷溅。在沉积之前,通过低温泵将真空室抽气至低于2.7×10 −4 Pa的基础压力。在 Al 2 O 3 沉积过程中,使用 O 2 将背景压力升高至 3×10 −2 Pa。选择具有相同光谱和相似表面均方根(RMS)粗糙度(0.6-0.7nm)的熔融石英基底(Ø50mm×3mm),以尽量减少基底对薄膜性能的影响。在沉积之前,所有熔融石英基材均经过超声波清洗以消除有机污染物。沉积前将基材加热至 200°C。厚度和沉积速率由石英监视器控制。Al 2 O 3 、LaF 3 和 AlF 3

2.2.涂层表征

HR 反射镜的非偏振近垂直入射绝对反射率使用配备 VW 装置的 Perkin-Elmer Lambda 1050 UV/VIS/NIR 分光光度计进行测量,使用根据参考文献 1 的 Strong 方法。[14]。场镜和物镜均为铝镜。入射角为8°,测量误差在0.08%以内。使用高纯度氮气吹扫,并在测量阶段保持在 7-10L/min,以获得稳定的流速。使用相同的分光光度计测量单层薄膜的透射率(T)和反射率(R)。表1所示的单层薄膜的光学常数(折射率和消光系数)和物理厚度是使用薄膜分析软件Essential Macleod通过改进的包络法获得的[15]。还考虑了从裸基板测定的基板吸收,但忽略了界面吸收效应[16]。然后用柯西公式描述折射率的色散,并用指数方程拟合消光系数。HR 涂层的模拟反射率是通过菲涅尔方法计算的,并从单层薄膜中推导出光学常数。

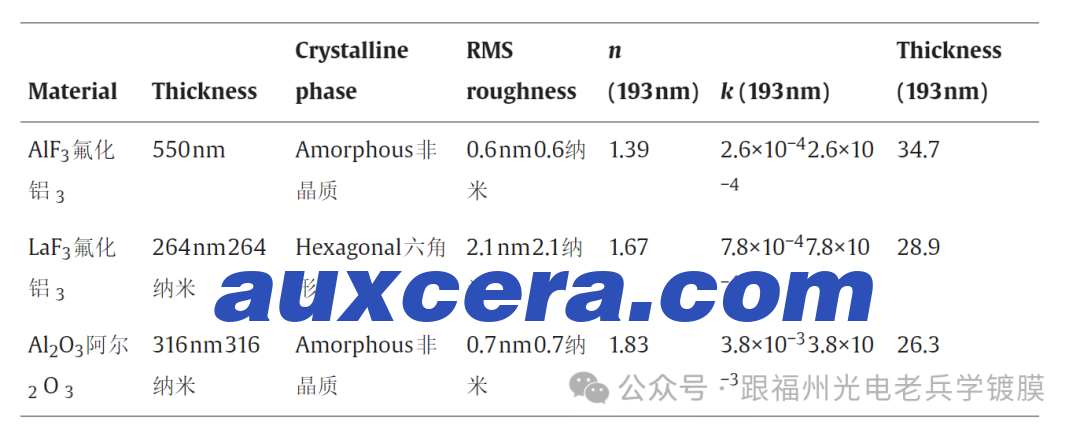

表1.每种材料的单层薄膜在193nm处的物理厚度、晶相、表面粗糙度、光学常数以及四分之一波长层在193nm处的物理厚度。

通过帕纳科 Empyrean X 射线衍射仪 (XRD) 评估晶体结构。表面粗糙度由NanoScope III PSI原子力显微镜(AFM)获得,每个样品的测量误差在0.1nm以内,扫描面积为5μm×5μm。通过 Leica DMR 偏光光学显微镜研究了样品的表面形貌。

3. 结果与讨论

3.1.单层薄膜

单层薄膜材料的合理选择和制备工艺的优化决定了多层涂层的性能。AlF 3 因其折射率低于MgF 2 而被选为低折射率材料,MgF 2 也广泛应用于紫外区域[3],[11],[ 17]。此外,如表 1 所示,其无定形形态和较小的表面 RMS 粗糙度可以减少体积和界面散射,这对于 VUV 区域的多层涂层尤为重要。使用LaF 3 和Al 2 O 3 作为高折射率材料。它们不同的光学和结构特性可能导致 HR 涂层的不同性能。受益于非晶结构,Al 2 O 3 的表面粗糙度 (0.7 nm) 比呈现六方结构的 LaF 3 (2.1 nm) 更小 (JCPDS 32 -483)如表1所示。

一般来说,氟化物在高于 300°C 的基材温度下沉积,以获得更高的抗反射涂层堆积密度。然而,在如此高的温度下,机械问题总是难以忍受,因为巨大的拉应力很容易导致微裂纹。同时,根据我们之前的工作[11]、[18],极高的基底温度会导致LaF 3 和AlF 3 产生较大的吸收损失。另一方面,极低的基板温度会导致不稳定的光学和机械性能。因此,200°C 的温度被用作涂层制备的折衷方案。

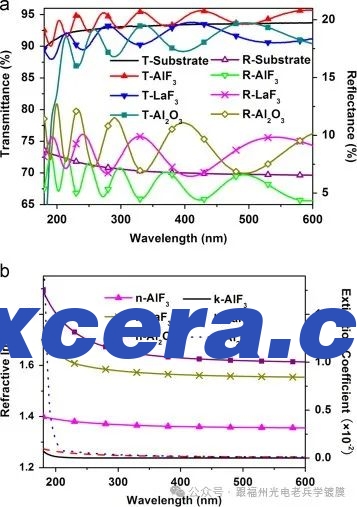

图1(a)显示了单层薄膜的T和R。显然,LaF 3 具有负不均匀折射率,半波点反射率低于基底。这表明由于其锥形柱状结构,堆积密度随着密度的增加而降低。这种现象在短波长区域更为明显,因为该区域存在显着的色散。然而,在 193nm 处的 HR 涂层中,影响并不那么明显,因为每个 LaF 3 层的物理厚度不超过 30nm。图1(b)显示了单层的折射率(n)和消光系数(k)。AlF 3 的消光系数最小。与LaF 3 相比,Al 2 O 3 具有较大的折射率,使其在制作HR反射镜方面更具优势。然而,Al 2 O 3 较大的吸收对其在193nm处的光学性能不利。表1还给出了单膜在193nm处的n和k以及当光学厚度为193nm处的四分之一波时每种材料的单层物理厚度。

图 1 AlF 3 、 LaF 3 和 Al 2 O 3 的光谱 (a) 和光学常数 (b)单层薄膜。

3.2. Al 2 O 3 /AlF 3 HR涂层

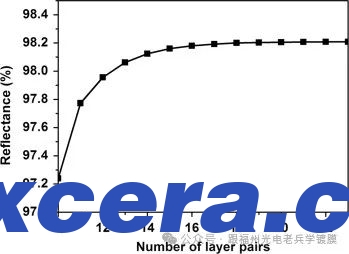

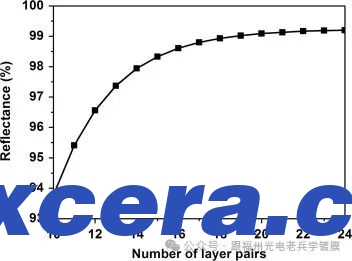

Al 2 O 3 和 AlF 3 的交替层用于 Al 2 O 3 / AlF 3 涂层根据基材/(HL) n H/空气的传统镜面设计,其中“H”和“L”是 Al 2 O 3 和 AlF 3 层在 193nm 处具有四分之一波长光学厚度,“n”是 (HL) 的层对数。图 2 显示了计算的反射率与层对数量的关系。鉴于Al 2 O 3 和AlF 3 的折射率对比度较大,仅11对即可达到97.8%的反射率。当n为14时,反射率可达98.1%。后来由于材料的吸收,特别是Al 2 O 3 层的消光系数较大,通过添加对来提高反射率的作用不大。此外,过多的层数很容易引起更多的光学缺陷并降低机械性能。由此,制备了11层和14层对的Al 2 O 3 /AlF 3 HR反射镜。

图2 计算得到的Al 2 O 3 /AlF 3 涂层反射率与层对数的关系。

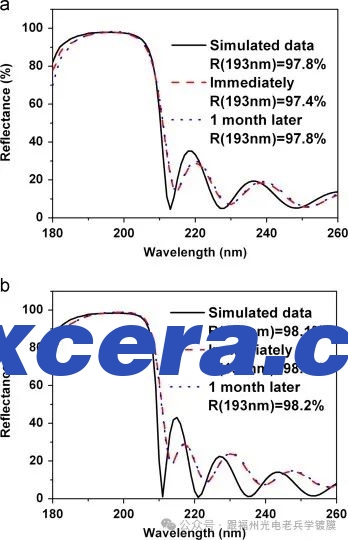

图 3 显示了 11 (a) 和 14 (b) 层对的 HR 涂层的模拟反射率、沉积后立即和 1 个月后测量的反射率。根据表1所示的单层厚度,物理厚度分别为697nm和880nm。对于高反射区域的11层和14层对的反射镜,模拟数据与沉积后立即镀膜的反射率基本一致。得益于Al 2 O 3 和AlF 3 之间较大的折射率对比度,11层对的反射镜在193nm处的反射率达到97.4%。随着层对数量增加到14,反射率从190nm到205nm变得高于97.0%,在193nm处高于98.0%。为了提高重现性,另外生产了两批14层对的反射镜,所有样品在193nm处的反射率均达到98.0%。11层和14层对的表面粗糙度分别为0.7nm和0.8nm,与Al 2 O 3 单层薄膜相似。一个月的时间足以稳定涂层的光学性能[11],[13]。如图3所示,沉积1个月后反射率没有明显变化,表明Al 2 O 3 /AlF 3 层的光学稳定性堆栈。然而,在 190nm 以下观察到反射率略有下降。与模拟曲线相比,实验数据也发生了类似的变化。这主要与涂层暴露在空气中时有机污染造成的吸收损失有关。然而,这种减少并没有发生在 193nm 处。相反,1个月后193nm处的反射率略有增加。反射率升至97.8%和98。对于具有 11 层和 14 层对的镜子分别为 2%。我们的结论是,污染引起的吸收损耗增加的影响在 193nm 附近并不明显。同时,由于储存过程中的再氧化或水分吸附,最外层Al 2 O 3 层的折射率略有增加。因此,193nm 处的反射率增加是综合结果。

图 3. 具有 11 (a) 和 14 (b) 层对的 Al 2 O 3 /AlF 3 涂层的反射率

3.3. LaF 3 /AlF 3 HR 涂层

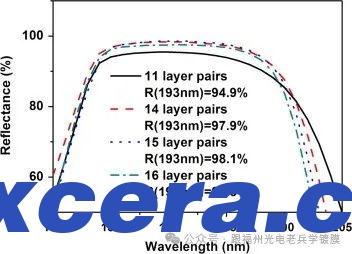

根据基材/(ML)<的设计,LaF 3 和AlF 3 用于LaF 3 /AlF 3 涂层< b4> M/air,其中“M”和“L”分别是 193nm 波长处四分之一波长光学厚度的 LaF 3 和 AlF 3 层,以及'n' 是 (ML) 的层对数。图 4 显示了计算得出的 193 nm 处反射率与层对数量的函数关系。由于LaF 3 和AlF 3 之间的折射率差异较小,11层对的反射镜的反射率仅为95.4%。然而,由于LaF 3 的吸收远低于Al 2 O 3 的吸收,因此随着层数的增加,计算的反射率可以达到较高的值理论上。如图4所示,16层对的反射镜反射率为98.6%,19层对的反射率可达99%。实际上,由于层数增加的散射损耗,反射率无法达到如此高的值。过多的层数还会引起严重的机械问题。因此,涂覆了具有11、14、15和16层对的LaF 3 /AlF 3 HR涂层以研究其光学性能。

图4 计算得到的LaF 3 /AlF 3 涂层反射率与层对数的关系。

图5a-c分别显示了具有14、15和16层对的涂层的表面形貌。直到 14 层对后才观察到镜子出现裂纹。对于 15 层对的镜子,观察到由拉伸应力引起的裂纹开始形成。当层对数达到16时,发现大量微裂纹。图6显示了不同层数的四种涂层的反射率测量值。11、14、15和16层对反射镜的物理厚度分别为729nm、919nm、982nm和1046nm。随着层对数量增加到15,193nm处的反射率增加。该镜获得了98.1%的最大反射率值,略低于计算值98.3%。该镜面存在微裂纹,但数量较少,因此与14层对相比,反射率仍有所提高,达到97.9%。当层对数增加到16时,反射率降低到97.3%,甚至低于14层对的反射率。这是因为大量的裂纹破坏了涂层的干涉结构。同时,裂纹大大增加了散射损耗,并且容易吸附空气中的污染物,从而增加了吸收损耗。另外制备了两批14、15和16层对的镜子,观察到相同的现象,即15层对的镜子在裂纹开始形成时获得了约98.1%的最大反射率,这证明了趋势的可重复性。

图 5. 具有 14 (a)、15 (b) 和 16 (c) 层对的 LaF 3 /AlF 3 涂层的表面形貌。

图 6. 测量的具有不同层对数的 LaF 3 /AlF 3 涂层的反射率。

3.4. Al 2 O 3 /AlF 3 和 LaF 3 /AlF 3 组合涂层

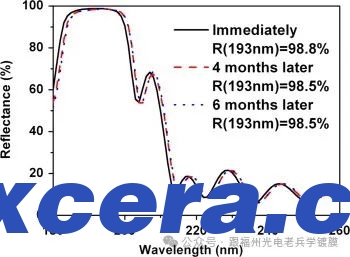

Al 2 O 3 /AlF 3 HR涂层由于Al 2 O的吸收而无法达到很高的反射率值 3 。虽然LaF 3 /AlF 3 HR镜理论上可以获得足够高的反射率值,但在一定数量的层对处可能会出现微裂纹。考虑到它们的优缺点,制备了由Al 2 O 3 、LaF 3 和AlF 3 组成的反射镜。这种组合涂层是根据基材/(HL) 8 (ML) 10 M/空气的设计生产的,其中“H”、“L”和“M”是Al分别在 193nm 处具有四分之一波长光学厚度的 2 O 3 、 AlF 3 和 LaF 3 层。涂层的厚度为1153nm。涂层上未观察到微裂纹。表面粗糙度为1.6nm,小于单层LaF 3 薄膜,因为HR涂层中的每层LaF 3 非常薄,仅约29nm。图7显示了沉积后立即、4个月和6个月后测量的HR镜的反射率。镜面制备后,从187nm到197nm的反射率均高于98.0%,在193nm处达到98.8%。该值略低于计算数据(99.1%),但远高于 Al 2 O 3 /AlF 3 和 LaF 3 /AlF 3 涂层。4 个月后,光谱出现约 1 nm 的红色波长偏移。然而,尽管氟化物在储存过程中发生降解和污染,193nm处的反射率仍可达到98.5%。6个月后,光谱保持不变,193nm处反射率为98.5%,表现出优异的时间稳定性。更重要的是,镜子的生产经过多次重复,所有样品的反射率均达到98.5%以上,证明了工艺的可靠性。总体而言,具有组合涂层的反射镜是 193nm 光刻系统实际应用的有希望的候选者。

如图。7. 测得的与基底结合的涂层的反射率/(Al 2 O 3 /AlF 3 ) 8 (LaF 3 /AlF 3 ) 10 LaF 3 /空气设计。

4. 结论

我们在193nm设计并生产了三种HR涂层:Al 2 O 3 /AlF 3 涂层、LaF 3 /AlF 3 涂层和由 Al 2 O 3 /AlF 3 和 LaF 3 /AlF < 组合而成的双层反射镜b9> 。单层薄膜的不同光学和机械性能决定了三个叠层的不同性能。大的折射率对比度使得Al 2 O 3 /AlF 3 反射镜能够通过几个层对达到相对较高的反射率。然而,Al 2 O 3 的大吸收限制了反射率的进一步提高,14层对的反射镜在190 nm到205 nm和98.0 nm处获得了高于97.0%的反射率在 193nm。一个月后,190nm以下的反射率降低,但193nm处的反射率增加。尽管LaF 3 /AlF 3 HR镜理论上可以获得足够高的反射率值,但由于拉应力,在一定数量的层对处可能会出现微裂纹。具有 15 层对的涂层获得了 98.1% 的最大反射率,并出现了初始裂纹。当层对数量达到16时,发生灾难性裂纹,反射率降至97.3%,甚至低于14层对的反射率。Al 2 O 3 /AlF 3 和 LaF 3 /AlF 3 组合涂层结合了它们的优点沉积后反射率达到98.8%,无裂纹。沉积后4个月仍能达到98.5%的反射率,此后保持稳定。因此,该设计非常适合实际应用。同时,根据现有设计等,通过优化非标准堆叠来改变电场分布等,还有进一步提高反射镜性能的潜在空间。研究反射镜的耐激光性以及辐射下涂层光学性能的变化也很重要。所有调查结果将在未来的论文中报道。

留言咨询