多光谱镀膜--用于多光谱遥感的光刻图案化带通滤波器阵列

从空中和太空对地球进行光学遥感通常利用从可见光 (VIS)、近红外 (NIR) 到短波红外 (SWIR) 光谱区域的多个通道。应用薄膜滤光片来选择这些通道。滤光轮和离散条带滤光片阵列是标准配置。为了实现紧凑和轻量化的相机设计,多通道滤光板或组件可以安装在靠近电子探测器的位置。

Optics Balzers 已在同一基材上实施了基于一系列多重涂层和光刻的微结构化工艺。高性能带通滤波器采用等离子体辅助蒸发(等离子体IAD)以及先进的等离子体源(APS)技术和光学宽带监测(BBM)。该技术已被证明可用于熔融石英、蓝宝石和其他遥感应用基板上的各种多光谱成像仪 (MSI) 配置。

Optics Balzers 已在同一基材上实施了基于一系列多重涂层和光刻的微结构化工艺。高性能带通滤波器采用等离子体辅助蒸发(等离子体IAD)以及先进的等离子体源(APS)技术和光学宽带监测(BBM)。该技术已被证明可用于熔融石英、蓝宝石和其他遥感应用基板上的各种多光谱成像仪 (MSI) 配置。

滤光片的设计和性能受到光刻剥离工艺可微结构化的最大涂层厚度以及工艺过程中光刻胶掩模上的热和辐射负载的限制图像分辨率和传感器选择性的最新进展需要改进滤光片性能。紫外和近红外区域以及光谱通道之间的阻挡、带内传输和滤光片边缘陡度是当前开发的主题。 IAD 涂层精度的技术限制可以通过更精确的涂层技术来克服,例如等离子体辅助反应磁控溅射 (PARMS) 以及与光学宽带监控 (BBM) 的结合。

我们概述了用于多光谱成像的带通滤波器阵列的概念和技术。将介绍通过微结构制造的滤波器阵列的最新性能改进。

关键词:遥感、滤光片、光刻、离子辅助沉积、多光谱带状滤光片组件

我们提供定制镀膜服务(紫外(13.5nmMo/Si平面反射镜(反射率63%)193nm 266nm 355nm 405nm平面反射镜和增透膜),可见光(二,三,四通道滤光片),近红外,金属反射膜(金银铜铝),窄带(近红外带宽0.3nm,可见光带宽2-3nm)),也拥有大量的滤光片标品库存,请联系我的微信获取库存列表。

1. 简介

关键词:遥感、滤光片、光刻、离子辅助沉积、多光谱带状滤光片组件

图像分辨率和传感器选择性的最新进展需要改进滤光片性能。紫外和近红外区域以及光谱通道之间的阻挡、带内传输和滤光片边缘陡度是当前开发的主题。 IAD 涂层精度的技术限制可以通过更精确的涂层技术来克服,例如等离子体辅助反应磁控溅射 (PARMS) 以及与光学宽带监控 (BBM) 的结合。

从空中和太空对地球进行光学多光谱遥感使用可见光和红外星载传感器来测量从地球及其上覆大气层反射或发射回的辐射量。

多光谱成像系统依赖于将光学信号分散到多个成像传感器或传感器区域的不同区域的成像技术,或者使用滤光轮对聚焦在单个成像传感器上的图像进行光谱区分。这些系统包括放置在光路中的分束器、透镜、镜子和带通滤波器,以将图像聚焦到响应不同光谱带的单独传感器或传感器区域上。

各种远程传感器使用扫描系统获取数据。具有窄视场的传感器扫过地面并建立二维图像。收集各种不同波长范围数据的扫描系统是多光谱扫描仪 (MSS)。获取多光谱图像的常见扫描方法是跨轨(ACT)和沿轨(ALT)扫描。

ACT 扫描仪使用旋转镜以垂直于运动方向(跨条带)的一系列线扫描表面。向前移动,扫描仪会生成地球表面的二维图像。一组内部探测器,每个探测器对特定的波长范围敏感,探测并测量每个光谱带的能量。

ALT 扫描仪使用位于图像焦平面上的线性探测器阵列代替扫描镜,这些探测器由沿着飞行轨迹方向移动的透镜系统形成(也称为推扫式扫描仪)。需要单独的线性阵列来测量每个光谱带或通道。

具有线性阵列的沿轨扫描仪具有一些优点。探测器阵列与推扫式运动相结合,使每个探测器能够测量更长的时间。这提高了辐射分辨率,允许更小的 IFOV 和更窄的带宽。可以获得更精细的空间和光谱分辨率。探测器变得更小、更轻、需要更少的功率,并且由于没有移动部件而更加可靠。

紧凑型推扫式成像系统通常使用直接安装在传感器上方的多光谱滤光片组件。多光谱滤光片由条形线性切片滤光片组成,每个滤光片对应一个光谱带。这些条状过滤条可以并排粘合在一起或安装在支撑框架中。另一种可能性是通过在同一基板上进行一系列微结构化和涂层来在联合基板上制造滤波器阵列。

多光谱滤光片是具有优化传输和带宽选择性的电介质多层干涉滤光片。要求平均带内传输率超过 90%,而带外传输率通常远低于 1%。现代 CCD 和 CMOS 制造技术(例如多分段线性传感器)与先进的二向色滤光片阵列相结合,可实现经济高效的传感器设计。通过将滤光板直接粘合到成像路径中的盖玻璃上,单个设备可以对大量可见光和红外带宽进行成像。

2. 概念

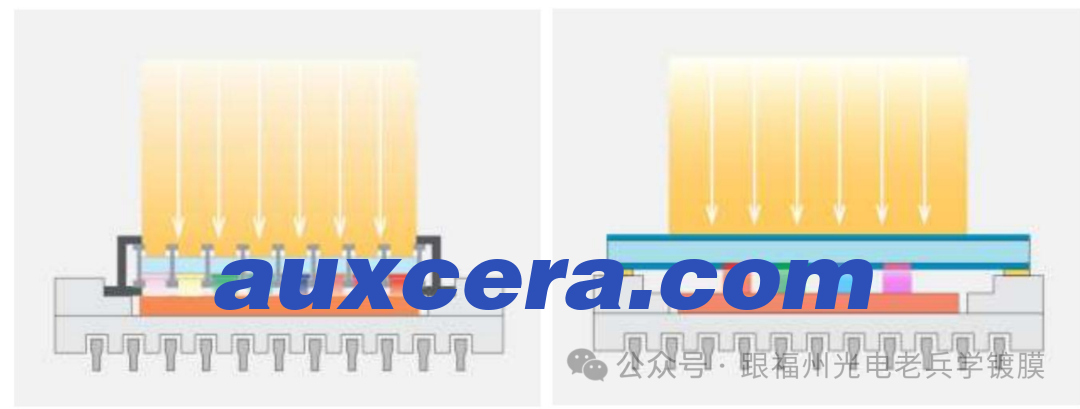

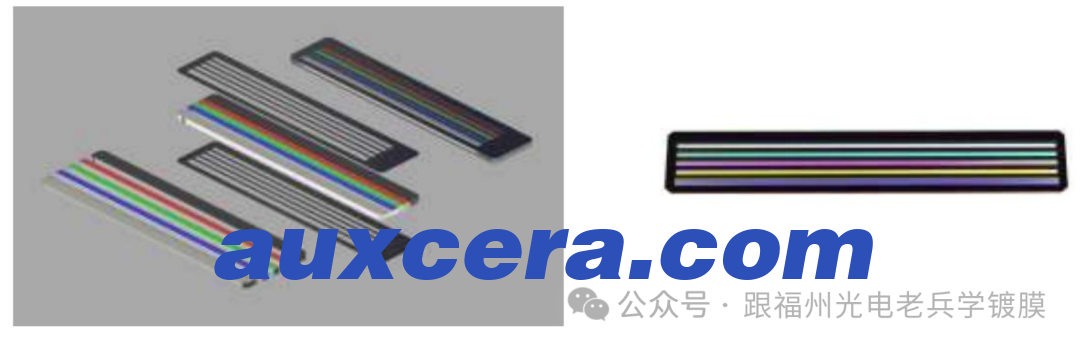

图1显示了 Optics Balzers 制造的多光谱滤光片阵列的两种基本方法。

安装在框架上的过滤板由单个过滤带组成。这些条纹是通过空白玻璃条涂层制成的,通过精密光学制造或从涂层板或晶圆上进行条纹分离来加工。然后将这些条带安装到带有支撑框架、孔板和通道分隔箔的板上。

图1. 框架安装条带组件(左)和整体式过滤板(右)概念

安装过程需要复杂的调节技术和框架结构的完美加工,这决定了系统的精度。钛金属框架、硅酮填料、黑色阳极氧化金属孔和滤光玻璃等多种材料必须在空间系统的环境条件(如温度变化、辐射负载和真空条件)下匹配并保持机械稳定性。否则涂层设计涂层技术独立于装配过程。

2.1 整体式过滤板

作为基底,可以使用由光学玻璃、熔融石英、蓝宝石、CaF 2 或其他材料制成的任何晶片。晶圆尺寸取决于可用设备、过滤器尺寸、基板成本和所需数量。典型尺寸为 4 至 8 英寸。出于可追溯性和定向的原因,晶圆在加工前会刻上序列号。

整体式过滤板由一个基板组成,两侧都有不同的涂层区域。这些可以是介电光学涂层,如带通、长通和短通滤光片、光谱阻挡和抗反射涂层,与由低反射铬 (LRC) 制成的金属掩模相结合,用于孔径定义和杂散光抑制。所有这些涂层均通过微结构涂层依次加工到同一晶圆基材上(图 2)。

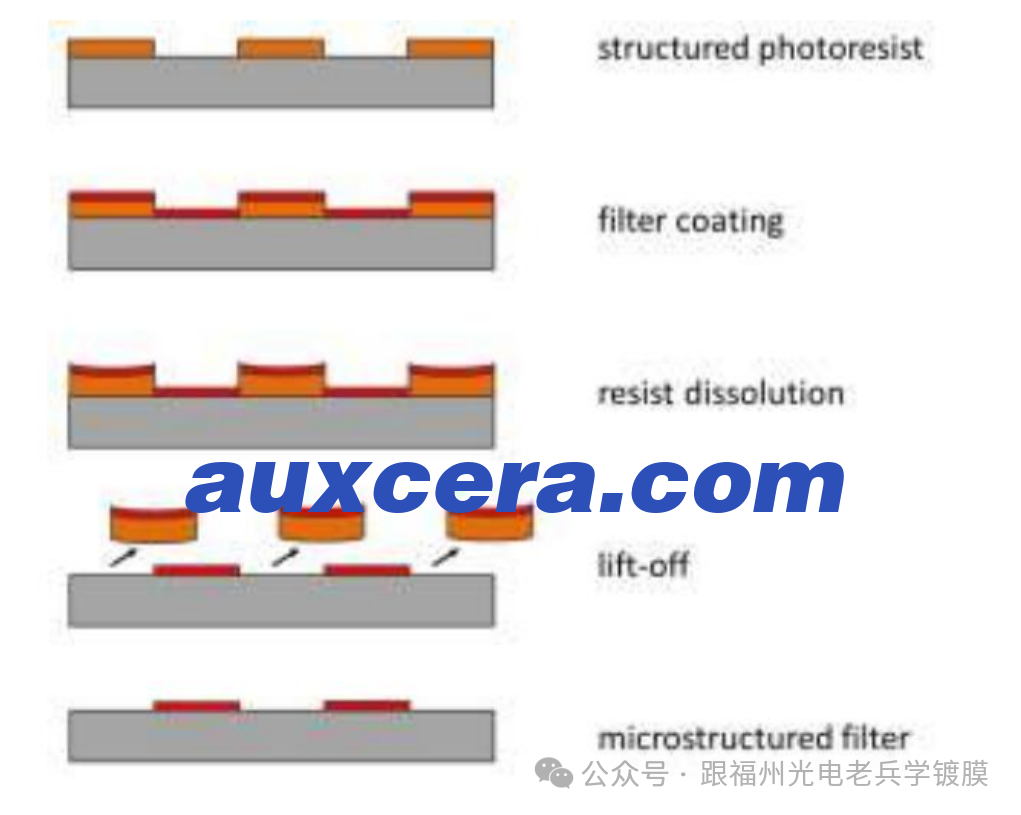

图 2. 微结构涂层 ‑ 原理工艺流程

原则上,该工艺的位置精度由光刻掩模、商用掩模对准器工具和光刻胶剥离所进行的几微米范围内的常见光刻处理来定义。将集成用于过滤器通道彼此精确定位以及最终分离和安装到传感器的对准标记。通过背面对准设备也可以实现双面结构化涂层。Optics Balzers 已成功实现了用于各种星载遥感应用的滤波器组件。‧ 接触曝光、抗蚀剂显影过程、显影后处理(稳定化、检查)

下面我们介绍了通过光刻图案化作为单片滤光板的带通滤光片阵列的制造 薄层涂层(LRC、介质滤光片或抗反射 (AR) 涂层)更详细地说。

3. 制造

作为基底,可以使用由光学玻璃、熔融石英、蓝宝石、CaF 2 或其他材料制成的任何晶片。晶圆尺寸取决于可用设备、过滤器尺寸、基板成本和所需数量。典型尺寸为 4 至 8 英寸。出于可追溯性和定向的原因,晶圆在加工前会刻上序列号。

3.1 顺序处理

微结构涂层意味着使用通道特定光掩模在同一基板上对每个滤光片通道进行重复的工艺序列,步骤如下:

--晶圆清洁和准备(例如附着力促进剂)

--光致抗蚀剂的应用和处理(烘烤程序)

--接触曝光、抗蚀剂显影过程、显影后处理(稳定化、检查)

--薄层涂层(LRC、介质滤光片或抗反射(AR)涂层)

--抗剥离、清洁、光谱和表面检查

图3显示了典型的初始流程步骤。通过光刻技术,对物理气相沉积制造的低反射饹(LRC)进行涂层和结构化。该第一涂层形成后续过滤涂层的孔。

通道由自由孔径之间的屏蔽区域分隔开。必须在传感器阵列的使用(遮蔽的传感器像素)和滤光片涂层重叠覆盖的需要之间进行权衡。根据涂层复杂性(涂层厚度)和滤光片阵列尺寸,该区域通常选择在 50 到 150 的范围内微米。

过滤掩模和背面调整以及最终切制和成形的注释、对准标记在第一步中以最高精度设置,并确定后续序列的精度。

图 3. 低反射铬 (LRC) 掩模的结构化涂层的孔径定义

紧接在该步骤之后或者可选地在稍后的处理阶段中,可以以相同的方式将类似的结构完全重叠地应用于背面。这种双面黑色掩模减少了跨通道杂散光,并防止通道之间以及一侧出现缺陷孔导致的漏光。

图 4 示意性地显示了下一个制造步骤 ‑ 这里是红色滤光片通道。与厚度在 1 至 2 微米范围内的 LRC 不同,滤光片涂层需要更厚的层堆叠,因此需要更长的涂层工艺。因此,在滤光片涂层过程中必须特别注意光刻胶的稳定性。

图 4. 通过结构化光刻胶掩模、滤光片涂层 (RED) 和剥离来制造滤光片通道

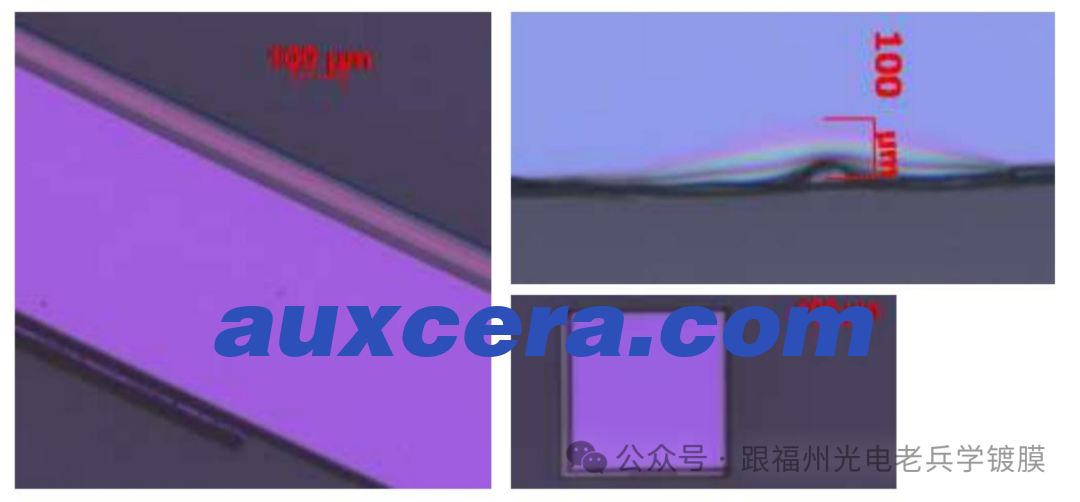

采用化学附着力改进和某些曝光前和曝光后烘烤步骤来稳定光刻胶,以用于后续的涂层工艺。必须在抗蚀剂稳定性、预处理造成的结构边缘涂抹、等离子体处理过程中的结构稳定性以及保持足够的剥离能力之间实现权衡(见图5)。

图 5. 可能的缺陷:不完全剥离造成的涂层残留物(左)、热致抗蚀剂起皱和污点,尽管用于遥感的常见光刻光学带通滤波器需要几微米范围内的层堆叠厚度。表 1 比较了中心波长 (CWL) 为 560 nm、带宽 (BW) 为 75 nm 的绿色通道滤光片的示例性设计。

很明显,厚度随着所需的阻挡水平而变化。对于其他光谱带,该涂层堆叠厚度与滤光片的波长区域成比例地变化,并且选择具有较低折射率的其他高折射率材料也需要更厚的堆叠。

对于 Optics Balzers 目前建立的光刻工艺,常规处理的光致抗蚀剂厚度可达约 10 µm,并允许采用相同尺寸的厚度进行层堆叠设计。这限制了这种滤光片制造方法对可见光到近红外光谱范围的适用性。620‑900nm二氧化钛

图 6 显示了 9 µm 滤光片设计中,在掩模稳定处理过程中,光致抗蚀剂的结构孔径在边缘圆化过程中尺寸变换到剥离后涂层滤光片区域的最终形状的示例。

特定的转变取决于(除其他外)总尺寸、基材导热性、周围结构、涂层设计和工艺条件。因此,在这种滤波器阵列的机械和光学设计期间,必须考虑微结构化工艺限制。

图 6 . ~9μm 光刻胶/涂层系统从光刻胶(左)、经过处理的光刻胶(中)到涂层和剥离后的最终过滤器(右)

3.2 带有光学宽带监测(BBM)的离子辅助沉积(IAD)

对中心波长、带宽和边缘陡度有高精度要求的滤光片的生产需要最新的沉积技术。O ptics Balzers 使 用配备先进等离子源 ( APS) 的 S yrusPro 盒式镀膜机通过离子辅助沉积制造结构化滤光板。自上世纪末以来,这项技术已被证明可以实现稳定的薄膜光学滤光片与传统的电子束蒸发 PVD 相比,等离子体辅助允许在较低的工艺温度下进行涂层,并导致涂层的压实。这些涂层在真空处理后不会因湿气渗透和温度变化(真空/空气转移)而改变其在环境中的光学特性。

相对较低的工艺温度(<90°C)允许对光致抗蚀剂覆盖的基材进行数小时的涂覆。在极端条件下(非常厚的层堆叠、高折射率材料含量高),必须中断涂层以进行冷却。

通过石英晶体监测进行标准层厚度控制可达到约 1‑2% 的最大精度。对于生产对波长、带宽和边缘陡度有高要求的滤光片来说,这种不确定性是不能容忍的。

通过顺序微结构涂层制造过滤板需要一系列涂层运行,而没有机会用于优化或重复某些运行。每当一个步骤失败时,整个序列就必须从头开始。

等离子体辅助电子束蒸发与宽带光谱光度厚度监测的结合是一种有用的技术,可实现产量可承受的制造。沉积过程中的层厚度控制是通过 420 至 1020 nm 波 长范围内的光学宽带监测 ( BBM) 来完成的。利用这种监测技术,可以直接在靠近基板位置的罩盖上进行多层堆叠的光学厚度控制。测量是在监控玻璃上每旋转一次(0.5Hz)间歇进行的。通过比较建模光谱与测量光谱来计算生长层厚度。

在稳定条件下的整个沉积过程中,厚度控制的精度绝对值约为 0 .5 nm。当然,难以生成的涂层需要准确了解光学材料常数。涂层的设计基于实验确定的材料数据。在实际生产情况下,该值会因不同的操作条件(涂层参数)、腔室维护状态甚至沉积过程而变化。现场监控与薄膜设计软件相结合,可以在涂层运行期间进行重新优化。借助 B BM,可以直接根据设计数据进行制造,无需进行验证运行。

此外,滤光片通道的光谱精度由具有相同微结构的可比腔室位置上的测试晶片进行监控。因此,每个滤光片位置都可以在镀膜过程中通过中间光谱测量进行监控。

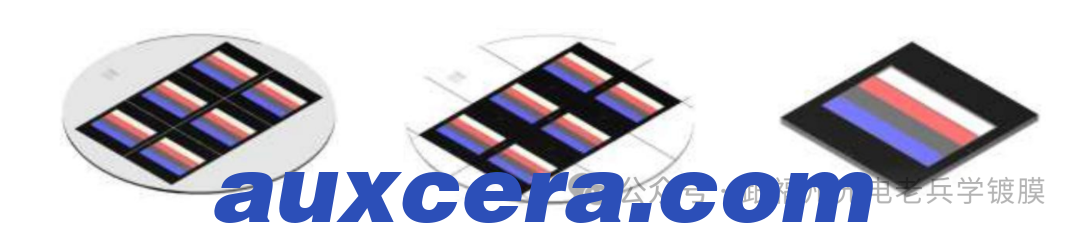

完成过滤器涂层序列后,必须通过切割步骤对晶圆进行单片化(图 7)。在第一个光刻步骤中施加的对准标记可以实现精确定位。可以应用倒角来防止边缘在进一步加工过程中受到损坏。

图7. 最终封装:晶圆切割、滤板倒角和检查

一个重要的步骤是对多光谱滤光片的最终检查。 Optics Balzers 具有背面增透膜的 4 通道滤光板的典型产量可能会从 40% 到 80% 不等,具体取决于涂层的复杂性和生产数量。

4. 结果

在过去的十年中,Optics B alzers 已经实现了几种基于微结构的带通滤波器阵列,用于遥感应用。

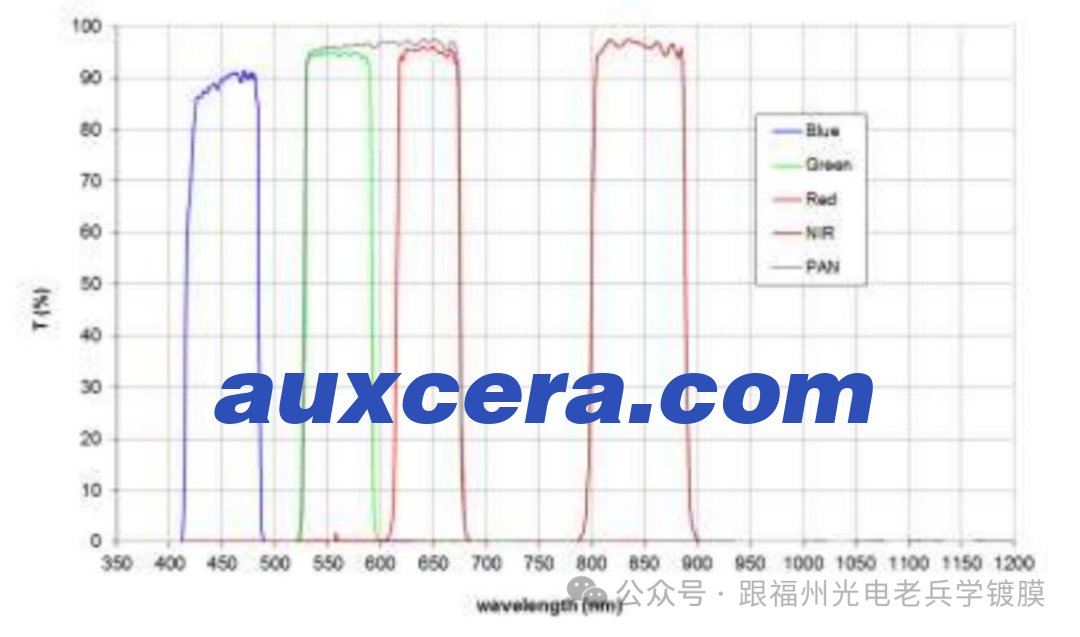

图 8 显示了 IAD 技 术制造的熔融石英上 5 通道 MSI 的测量滤波器通道传输数据。

图 8 . 测量的五通道 M SI 滤光板的光谱特性

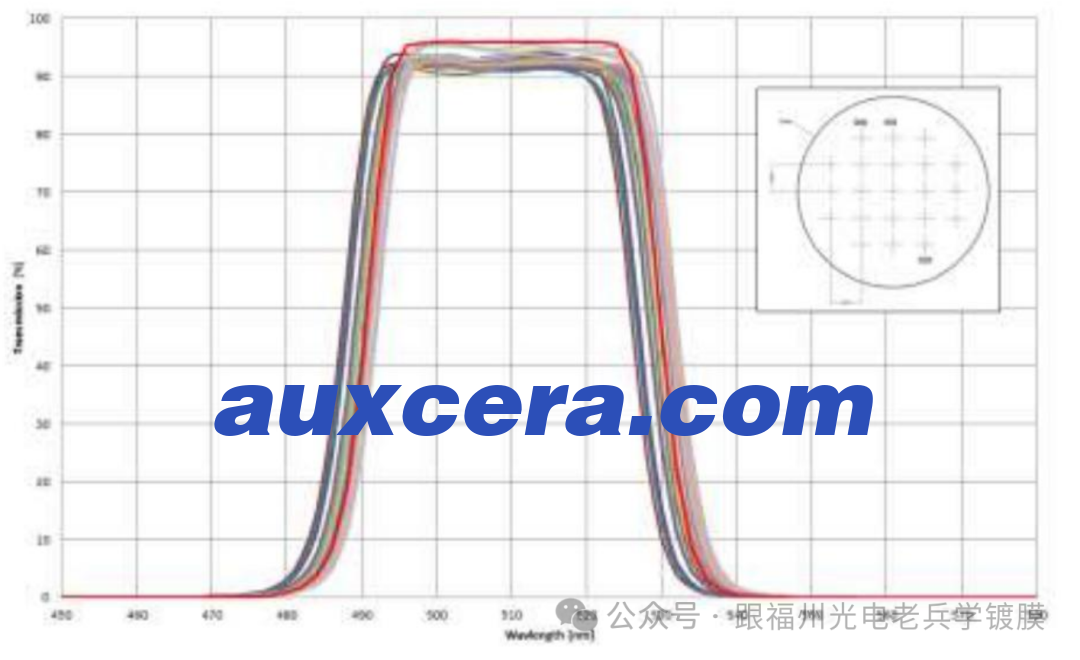

图 9 显示了绿色通道滤光片 (BP510) 的 4 英寸晶圆上的涂层均匀性与设计数据的比较。

图 9 . 4” 测试晶圆上绿色通道滤光片的涂层均匀性(设计数据为红色)

5. 展望

为了满足带通滤波器改进的块带性能(OD4 及以上)的需求,需要越来越厚的多层涂层。因此,需要克服现有微结构技术中的厚度限制。这些是厚涂层工艺过程中光刻胶上增强的热应力和辐射应力,导致热致变形和剥离工艺的复杂化(见图 5)。

目前正在评估具有改进的热稳定性和剥离行为的替代抗蚀剂系统。可以在低应力工艺中沉积用于减少热应力和辐射应力的介电保护层。此外,还要求在沉积过程中直接监测样品温度,以受控方式中断沉积过程。

边缘陡度和拖尾在很大程度上取决于条纹几何形状,并且需要对每个单独的滤光片阵列和涂层设计进行工艺修改和试验。将更系统地研究这些影响,以改进预测并缩短开发时间和成本。

最近,OBJ 交付了第一个基于替代设计方法的 MSI 过 滤器组件。该技术将涂层设计和技术的自由度(厚度限制)以及所安装的滤波器阵列的通道间分离的机会与单片多通道滤波器板的精度和小特征尺寸结合在一起。

对于这种半整体式方法,基本涂层条边对边粘合以形成单个基材(如屠宰块)。不透明材料可用作通道之间的光屏障,以改善滤光板内部的跨通道图像抑制。

随后,通过采用适当的微光刻和涂层工艺,在该块的两侧应用了 LRC 孔 径掩模。除了将(最初仅晶圆形状匹配)微光刻设备应用于矩形滤光板之外,主要挑战是处理块内(不可避免的)滤光片条纹位移公差。尽管通道之间的高度差可以达到抗蚀剂厚度本身的规模,但已经成功地实现了双面孔径掩模的微结构化。孔径掩模用作最终切割和倒角步骤的参考,并带有用于组装到传感器的参考标记。

图 1 0. 主要方法和实现的客户特定 5 通道滤波器阵列(约 1 5mmx80mm)

5. 结论

在本文中,我们展示了 Optics Balzers 通 过微结构化工艺实现高性能带通滤波器阵列。应用等离子 IAD 技术和宽带监控可以直接根据设计数据进行制造,并以可承受的产量在同一基材上对多个涂层进行可靠的顺序处理。

留言咨询