卫星激光通信应用镀膜技术--星间通信系统高精度分光镜(rms1/90λ)的研制,实战案例,详细工艺细节

摘要:随着星间通信系统的迅速发展,数据传输的精度要求不断提高。分光镜作为系统的核心元件,其光谱特性和面形精度直接影响整个系统的传输精度。本文基于薄膜干涉理论,选取 Ta205,与 Sio2,作为高低折射率膜层材料进行膜系设计,采用电子東蒸发的方式在石英基板上制备高精度分光镜。同时根据膜层应力补偿原理建立面形修正模型,修正分光镜面形。光谱分析仪检测结果显示,分光镜在入射角度为 21.5°~23.5°内,1563 nm 透过率大于 98%,1540 nm 反射率大于 99%。激光干涉仪检测结果显示,分光镜反射面形精度 RMS由 210修正至 290(2=632.8nm),透过面形精度RMS 为 1/90lamda。

闲暇之时看到这篇文章,工作单位的美国总部曾经为美国国防部做过很多大尺寸的,抛光精度极好的镜子。以前跟朋友也经常谈到这块,特点就三个,尺寸大,镀前镀后的面型精度要求高,光谱要求高。因此不仅要镀膜镀的好,面型也要控制的好,这篇文章是国内的中山吉联王奔,付秀华老师团队的文章,他们为很多卫星激光通信公司制作过许多卫星激光通信用的分光镜,反射镜,滤光片等,实战经验足,本文王奔老师团队以实际案例做分析,指出了制作中的细节,并做了详细分析。

我们提供定制镀膜服务(紫外(13.5nmMo/Si平面反射镜(反射率63%)193nm 266nm 355nm 405nm平面反射镜和增透膜),可见光(二,三,四通道滤光片,半高1nm滤光片),近红外,金属反射(金银铜铝),窄带(近红外带宽0.3nm,可见光带宽2-3nm)),中远红外(增透膜,滤光片),也拥有大量的滤光片标品库存,请联系我的微信获取库存列表。

1 引 言

低轨道卫星具有传输延迟小、通信容量大和覆盖面积广等特点,因此受到各国的广泛关注。目前,美、欧、日、俄及中国等多个国家都在积极发展星间通信技术B5,以占领有限的近地卫星轨道,满足通信需求。随着该技术的飞速发展,数据传输精度要求不断提高,因此对核心元件的光谱性能和面形精度提出了更高的要求。

本文针对星间通信系统中的核心元件-分光镜进行研制,其作用是对 1540 nm 和 1563 nm 两个波长的信号光进行分束。目前对于该光学元件的光谱性能的研究已经较为成熟,难点在于解决光学元件因薄膜应力产生面形偏差这一问题。近年来,李波通过调整工艺参数控制薄膜应力的方法来调控面形,李阳使用有限元分析法得出应力较小的膜系结构,从而调控面形,白金林通过建模预测薄膜应力对基底造成的形变量,然后对基底预加工与形变方向相反面形的方法来调控面形。但薄膜应力成因复杂,模型多样繁琐叫,计算量庞大,上述方法制备光学元件所能达到的面形精度有限。

本文通过沉积与基底相同的材料,利用其应力来修正面形。通过拟合实验数据,建立面形修正模型以计算所需沉积的膜层厚度。相关资料显示,关于星间通信系统中高精度分光镜的研究鲜有报道,本文重点研究分光镜的光谱和面形修正方法,解决高精度通信传输的难题。

2 膜系结构设计与面形修正方案

2.1 膜系结构设计

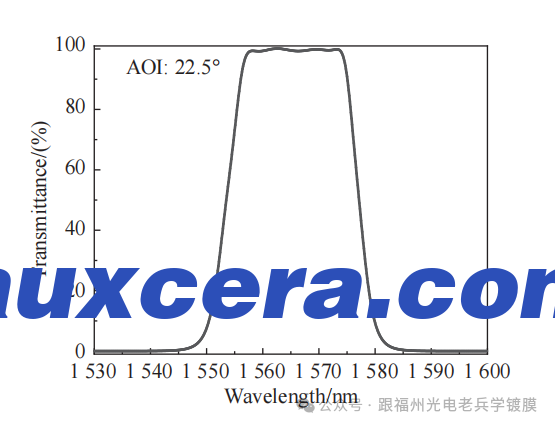

针对分光镜指标要求,综合考虑材料的光学性能和机械性能,选择 TaO,与 SiO,作为薄膜材料,基底为石英基底,尺寸为 Φ26 mmx5 mm。1563 nm与 1540 nm 两波长相差仅 23 nm.其中 1540 nm 为高反射波长,1563 nm 为高透射波长。通过比较干涉截止滤光膜和窄带滤光膜两种方案,结合真空镀膜设备的控制精度,选择沉积多腔窄带滤光膜实现1563 nm与 1540 nm 两束信号光的分束。模拟分析了 TazOs、Si0,分别作为间隔层,对膜系光谱陡度、半宽度以及矩形度的影响。最终选择 Ta0,作为间隔层,这样可以增加透射区的光谱宽度,减少制备难度。设计的膜系结构为:Sub/(HL)^2 2H(LH)^2L(HL)^34H(LH)^3L(HL)^36H(LH)3L(HL)36H(LH)^3L(HL)^3 4H(LH)^3 L(HL)^2 2H LH0.70H0.79L/Air。中心波长入为1600 nm,H层代表 TaOs, 厚度为 λ4,L 层代表 SiO,,厚度为 A/4,Sub 为石英基底,Air 为空气,人射角度为 22.5°设计的分光膜总厚度为 22.14 um,图1为分光膜理论光谱透过率曲线。

为提高 1563 nm处的透过率,在分光镜后表面沉积了 1563 nm的增透膜,膜系为 Sub/0.32H0.35L1.87H0.96L/Air,增透膜总厚度为750 nm,中心波长为 1600 nm,图2为分光镜双面理论光谱透过率曲线,可见,在入射角度为 21.5°~23.5°时均满足要求。

图 1 分光膜理论光谱透过率曲线

图 2 分光镜双面理论光谱透过率曲线

2.2 面形修正方案

由以上设计可知,分光镜的两表面设计膜厚差超过 20 um,较大的薄膜应力会导致分光镜的反射波前出现面形偏差,影响光的传输精度,因此需要对分光镜进行面形修正。

2.2.1 应力补偿模型的建立

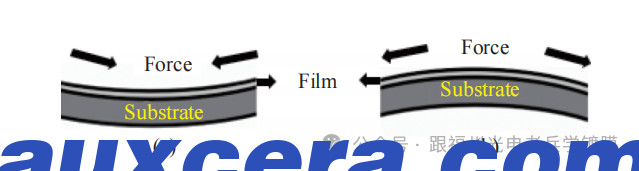

薄膜沉积过程中会产生薄膜应力中3,若按照薄膜应力对基底造成的形变方向来区分,薄膜应力分为压应力和张应力。当薄膜应力为张应力时,将使基底变凹,如图 3(a)所示; 当薄膜应力为压应力时,将使基底凸起,如图 3(b)所示。

图 3 薄膜应力图。(a)张应力;(b)压应力

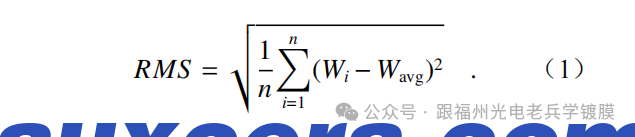

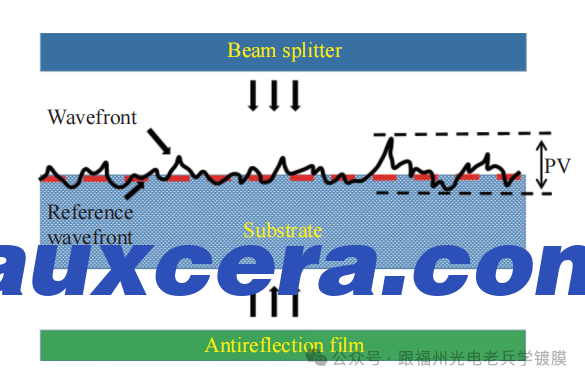

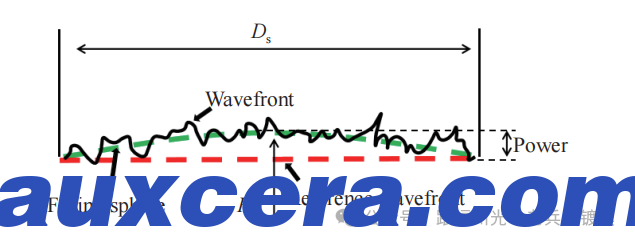

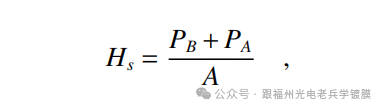

在分光镜表面沉积分光膜后,应力导致反射波前产生面形偏差,图4(彩图见期刊电子版)为未镀膜的基底反射波前示意图,红色虚线为理想状态的参考波前。PV为波前最高点与最低点的间距,波前 RMS 可以表示为:

其中,n为采样点数,,为每个采样点的波前,Wawg为参考波前,即所有采样点的波前平均值。图5(彩图见期刊电子版)为沉积分光膜和增透膜后发生形变的基底波前矢高与曲率半径示意图,绿色虚线为波前拟合球面。

图 4 基底的反射波前示意图

图 5 基底的矢高值与曲率半径示意图

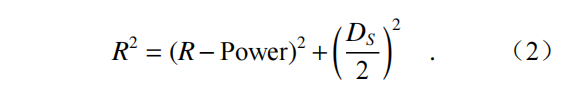

图5中,Power为波前拟合球面的矢高值,D、为直径,R为曲率半径。计算薄膜应力时,通常将所测得的基底镀膜前后的曲率变化代入 Stoney 公式"4,从而求出膜层的应力值。由图5可得以下几何关系式

通常平板分光镜的 Power 远远小于直径D、可以舍弃高阶 Power2 项,则 Stoney 公式变为:

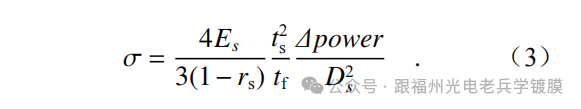

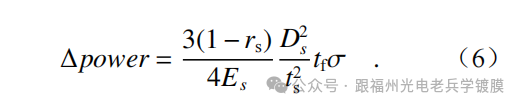

式中,σ为薄膜应力,E为基底杨氏模量,r为基底泊松比,与女分别为基底的厚度与膜层的厚度,4power为基底沉积膜层前后Power 的差值。

本文使用 G150-OCL 激光干涉仪进行面形检测。检测样品基底的反射面形精度RMS为2/90~A/100,Power为-0.005λ~-0.009λ,通过公式(3)可求得分光膜的膜层应力为-60.50 MPa,呈现压应力。考虑到基底为石英,其主要成分为SiO,,故在基底表面沉积单层 SiO,不会影响光谱,而且检测电子東沉积的 SiO,薄膜知,膜层为压应力,因此选择 Si0,对分光镜进行面形修正。

Power 表示弯曲程度以及方向,当基底向上凸时,Power 为负值,当基底向下凹时,Power 为正值,参考 Power 进行面形修正。通过沉积 SiO,修正的 Power 可表示为:

式中,Power 的取值始终以分光膜面为准,P为所需修正的 Power,Pe为基底沉积分光膜后的Power(膜层呈张应力时符号为正,呈压应力时符号为负),P为沉积增透膜对 Power 的改变量。由此可建立面形修正模型:

式中: H,为应补偿的 SiO,厚度,A为 SiO,对基底Power 的修正系数,单位为/100 nm,由于不同工艺沉积的薄膜应力不同,分光镜两面膜系的工艺参数有一定差异,本模型不考虑分光膜以及增透膜的沉积工艺参数,仅考虑用于修正面形的Si0,的工艺参数。

由式(3)可以得出:

通过式(6)可以得出在相同材质不同径厚比的基底上沉积相同膜层时,基底 Power 的改变量和基底径厚比的平方呈正比关系。公式(5)计算的是径厚比为 5.2 的基底需要修正的 SiO,厚度,当计算其他径厚比的石英基底所需修正的 SiO,厚度时,可通过式(7)进行计算:

其中,P,为所需修正基底沉积分光膜后的 Power,Pa为沉积增透膜后所需修正基底 Power 的改变量,B为所需修正基底的径厚比。对于其他径厚比 SiO,厚度的修正,该公式也具有一定的指导价值。

2.2.2 A值与P 取值实验流程

公式(5)的修正误差来源于A值与 P值的取值准确度,具体取值的实验流程为:在4片具有相同面形精度的基底上沉积分光膜,将样片编号为 1#、2#、3#、/4#,分别进行面形检测。②在1#样片分光膜的另一面沉积增透膜,进行面形检测,计算出增透膜对 Power 的改変量,即 P。③在2#样片分光膜的另一面依次沉积一定厚度的Si0,,每次沉积后都进行面形检测并求解A值,对实验数据进行多项式拟合,拟合出 Power 改变量与沉积的 SiO,厚度的关系式。④测得 3#样片沉积分光膜后的 Power, 即 P,,结合第①步中得到的 P,,求出所需修正的 Power,即 P,将P代入第③步的关系式,求出对应的 SiO,厚度,进而计算出A值,将 P、P与A值代入式(5)对 3#样片进行修正实验,并根据实验结果校正误差。⑤用经误差校正后的式(5)修正4#样片,完成分光镜的制备。

3 薄膜制备与面形修正实验

3.1分光膜的制备

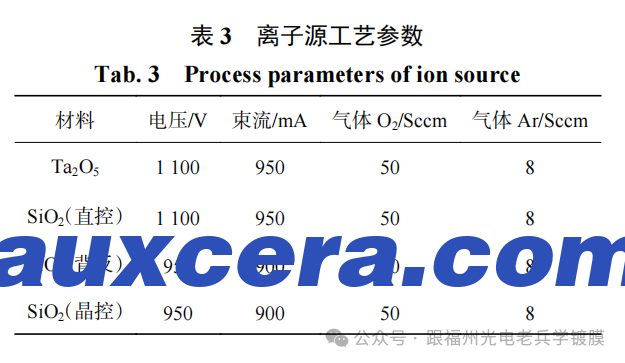

实验使用光驰 OTFC-1300 蒸发镀膜机制备分光膜。该设备配有 JOL 电子枪、RF 离子源。膜厚控制包括晶控和光控,其中光控配置了背反和直控两种模式。分光膜采用直控和晶控相结合的方式,增透膜采用背反监控,补偿 SiO,采用晶控控制。TazOs和 Si0,的沉积工艺参数如表 1所示。

采用不同的离子源电压与東流参数在3片基底上沉积 4000 nm 的 SiO,薄膜,其他工艺保持一致,样片的 Power 改变量数据如表2 所示。

由表 2可知,第1组参数下基底的 Power 改变量最小,第3组参数下基底的 Power 改变量最大。为尽可能采用较薄的 Si0,来修正分光镜面形,前表面分光膜选择第1组离子源参数沉积,后表面增透膜以及补偿 Si0,选择第 3组离子源参数沉积。最终确定的 TaO 和 Si0,的离子源参数如表 3 所示。

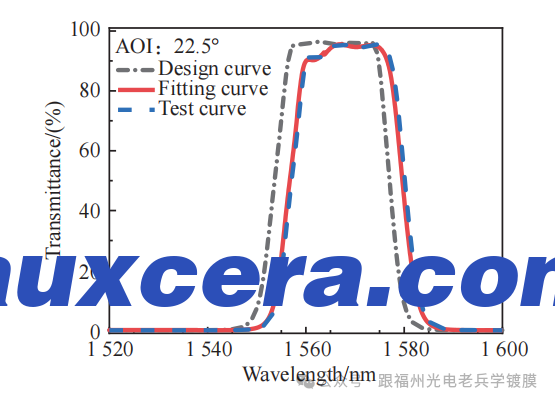

对沉积分光膜的样品使用光谱分析仪(OSA)进行光谱检测,测试角度为 22.5°,结果如图6所示,可见光谱出现了偏差。

直控监控规整膜层厚度不易产生厚度误差但后两层在进行优化后为非规整膜层,故使用品控控制膜厚。使用膜系设计软件对分光膜进行模拟分析,结果显示最后两层品控控制的膜层厚度产生了偏差,导致了透过区光谱差异。直接光控的监控波长偏长导致了光谱向长波方向漂移,通过调整后两层膜层厚度以及中心波长使光谱实测曲线与拟合曲线重合!。其中,Ta0,的厚度误差为 10%, Si0,的厚度误差为 7%, TaOsTooling 值由 1.05 修正为 1.16, SiO,Tooling 值由 0.95 修正为0.88。通过修正膜层厚度,并将直控监控波长降低为 2nm 后,光谱曲线满足使用要求。

图 6 分光膜的透过率测试曲线与拟合曲线

3.2 面形修正实验

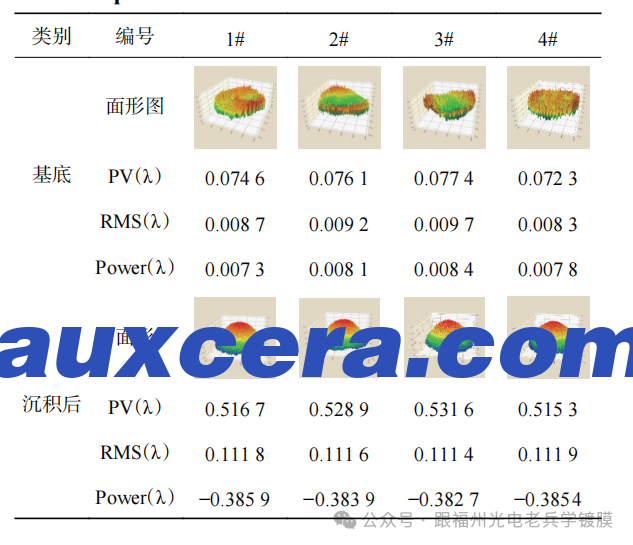

在4片面形精度水平相同的样品上按照修正后的监控厚度以及监控波长分别沉积分光膜,进行面形与光谱检测,面形检测结果如表4 所示。

表4 样品沉积分光膜的面形结果

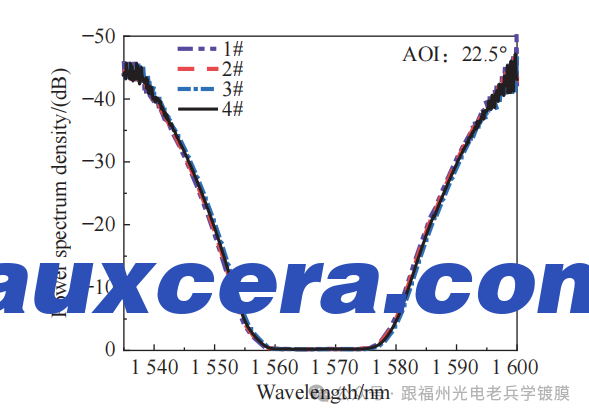

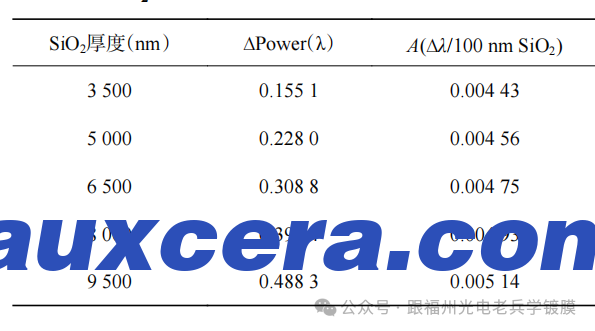

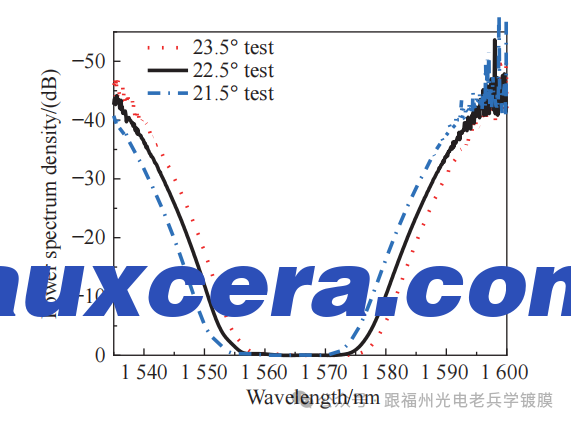

四片样片的能量谱密度如图7所示,经换算后的透过率曲线如图8所示。在 1#样片后表面沉积增透膜,计算出 Power的改变量 P 为 0.025 4λ。在 2#样片后表面依次沉积一定厚度的 SiO,,实验数据如表5 所示。

图 7 4 片样品能量谱密度图

图 8 4 片样品的透过率曲线

表 5 样品 Power 改变量与 A 值随沉积 SiO2 膜层厚度变化的数据

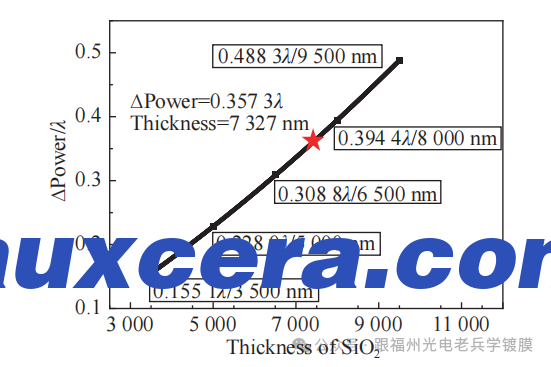

对实验数据进行多项式拟合,如式(8)所示AP=1.48x10'H+3.62x10'H、+0.01,式中, AP 为基底 Power 改变量。公式(5)中A值即为: AP/H,与式(8)对应的样品 Power 改变量随沉积的 SiO,厚度变化曲线如图9所示。

图 9 样品 Power 改变量随沉积 SiO2 厚度变化的拟合曲线

3#样片沉积分光膜后 Power 即 Pe=-0.382 7λ,所需修正的 Power 即 P=P,+P =-0.357 3λ,将其代入式(8)中得出所需沉积的 SiO,厚度为 7327 nm。根据拟合结果,计算出A值为 0.004 8,对 3#样品进行修正,结果如表6所示。修正后的样品Power 为-0.042 9λ,修正误差为 12%。经分析,该误差来源一是干涉仪本身具有一定的测量误差,二是修正模型的数据应通过依次沉积一定厚度的 SiO,并检测样品 Power 改变量获得,因此通过该模型直接沉积一定厚度的 SiO,使得样品 Power改变量也存在误差。

表 6 修正前后样品的面形参数

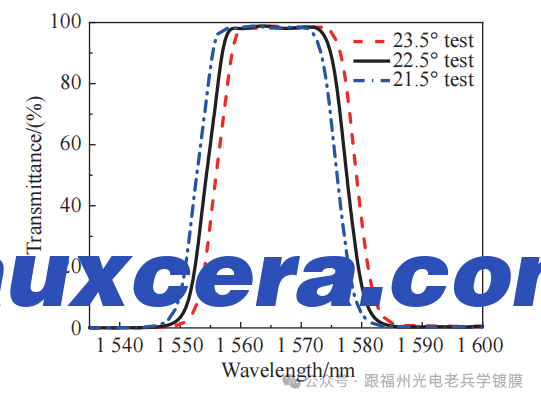

校正误差后的A值为 0.0042,该修正系数同样适用于与本文分光镜具有相同沉积材料的类似薄膜。根据 4#样片的面形检测结果得出所需沉积的 SiO,厚度为 8571 nm,按此厚度进行面形修正,完成分光镜制备。使用 OSA 对分光镜光谱进行检测,能量谱密度如图 10 所示。经能量谱密度换算后的分光镜透过率曲线如图 11 所示。

图 10 分光镜能量谱密度图

由图 11 可知,在测试角度为 22.5°时,1 563 nm透过率为 98.24%,1 540 nm 透过率为 0.028%,考虑到镜片装夹时的角度误差,在 21.5°到 23.5°范围内 1 563 nm 透过率大于 98%,反射率大于 99%,使用激光干涉仪对修正前后的面形进行检测,检测结果如表7所示。可以看出:对于分光镜的透过面形而言,由电子束蒸发方式沉积的膜层足够均匀,通常不会对基底的透射波前产生影响;对所使用的所有基底进行透过面形检测,透过面形度 RMS 均符合使用要求,因此本文在修正分光镜面形时,仅考虑反射面形。

表 7 修正前后的面形参数与面形图

图 11 分光镜的透过率曲线

4 结 论

本文针对星间通信系统中分光镜的使用需求,制备了高精度分光镜,通过光谱反演分析了产生光谱误差的原因,解决了光谱偏差问题。同时,通过建立参考 Power 的面形修正模型对膜层厚度高达 22 μm 的分光镜面形进行修正。光谱与面形测试结果显示,该分光镜在 21.5°~23.5°入射角度范围内,1 563 nm 透过率大于 98%,1 540 nm 反射率大于 99%,反射面形精度 RMS 与透射面形精度 RMS 均优于 λ/90。以上结果对高精度分光镜的研究具有重要的参考意义。如何通过建立更精准的模型修正其他基底与沉积材料制备的光学元件,以获得更高的面形精度,仍是后续需要深入研究与探索的。

留言咨询